研究概要

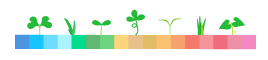

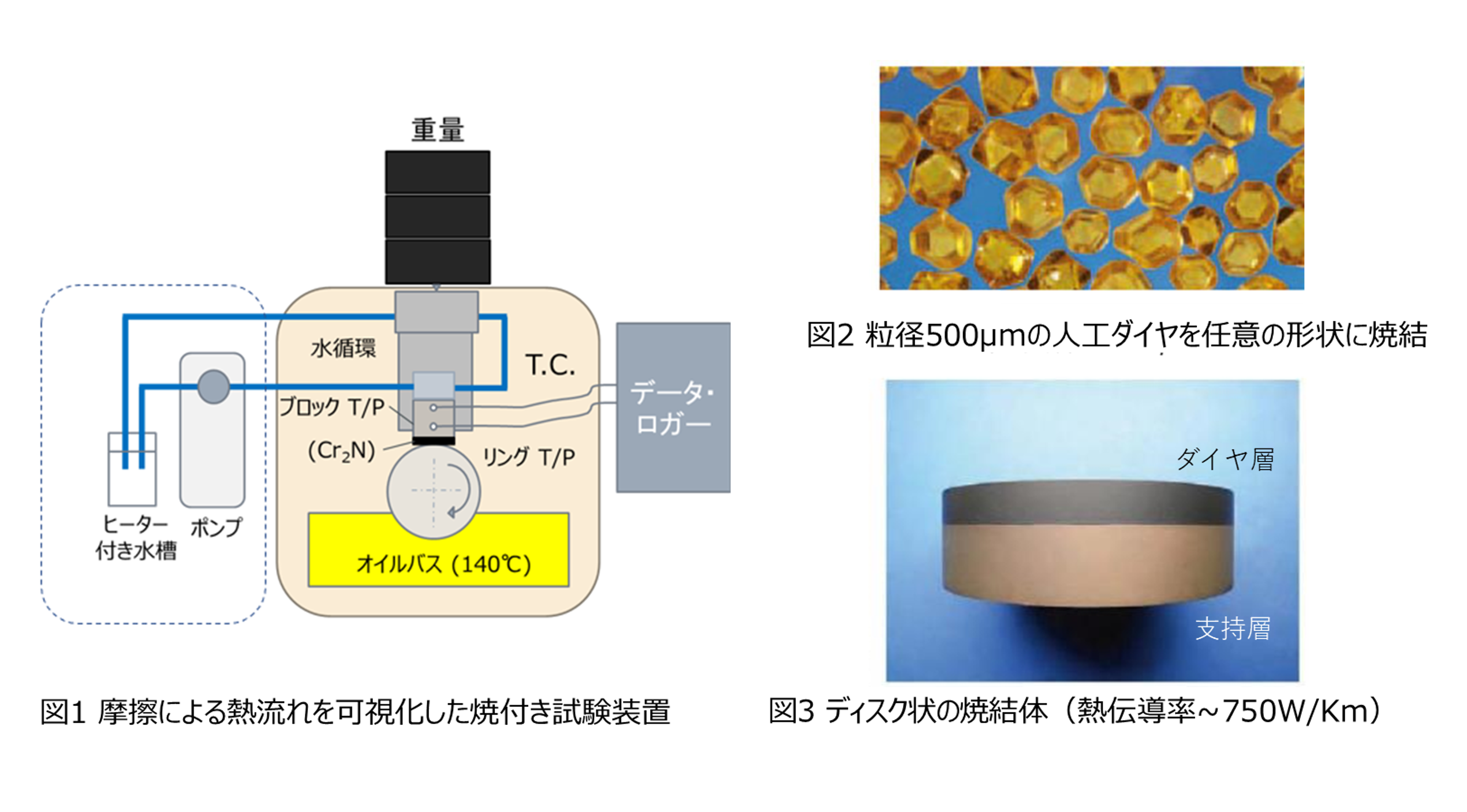

自動車用のエンジンや変速機、EV用減速機など、CO2排出量の削減に向けた効率化の一方策として、マイクロ・ナノのスケールで摩擦や摩耗を減らす研究を進めております。特に現在最も力を入れているのは、世の中で最も硬い、究極の材料であるダイヤモンドからなる摩擦材です。粒径~500μmの人工ダイヤモンドを焼結により任意の形状に成形したもので、ダイヤモンド同士を接合する際のバインダーにノウハウがあります。単に接合強度を高めるだけでなく、潤滑油中の添加剤と反応し、極低摩擦を実現する他、従来の鋼(~50W/Km)やアルミ合金(~120W/Km)を大幅に越える熱伝導率(~750W/Km)により、摩擦で生じた熱が瞬時に拡散され、焼付くことのない、究極の軸受け材料を目指しております。

教育・研究活動の紹介

本研究室ではダイヤモンドに限らず、真空化で蒸着するダイヤモンドライクカーボン膜の成膜や、潤滑油の添加剤として極低摩擦性能を発揮するフラーレンやグラフェン、ナノダイヤモンド等の炭素系ナノ粒子等、最先端の炭素系新素材を幅広く扱っている点であり、またこれらを原子レベルで分析する様々な表面分析装置に、幅広い共同研究のネットワークを活用してアクセスできる点であります。また、これらの材料の応用のため、摩擦試験機や熱解析装置、強度評価機器など、自前でオリジナルな評価装置を組み上げて、日々解析に取り組んでおります。

社会貢献等

2023年5月にDLC膜の密着力を評価する手法をISO4821として提案、発行に至りました。

私は26年間自動車企業に勤めた経歴があり、アカデミックよりは産業界寄りで、実用化に重点を置いた応用的な研究に力を入れています。最先端材料を駆使したNO.1技術で、日本企業のモノづくりを強力に支援していきたいと考えております。